2014年6月号 [Vol.25 No.3] 通巻第283号 201406_283003

廃棄物の環境適合型製品への転換 —持続可能な廃棄物の有効利用をめざして—

1. はじめに

今、廃棄物処理が大きな転換点を迎えている。これまでの廃棄物処理と言えば、極論すれば「埋める」か「燃やす」かという二つの選択肢しかなかった。わが国は特異的に焼却処理が中心であり、毎年約4000万トンの一般廃棄物が焼却処理され、そのうちの約半分が発電に利用されて、100万キロワット以上の発電が行われている。しかし、こうした廃棄物発電は、日量200トン程度以上の大規模な廃棄物処理に限られており、中小の自治体や産業廃棄物処理では、廃棄物発電はほとんど導入されていない。世界的に見れば、埋め立て処理が圧倒的な割合を占めているのが現状である。しかし、発展途上国を含め、各国が廃棄物の埋め立てを制限もしくは禁止する方向に動いており、一方で、焼却処理に対する住民の反対が強いことから、「埋めない」、「燃やさない」第三の廃棄物処理方法が強く求められている。わが国も、廃棄物の発生元での分別が浸透しつつあり、特に、容器包装リサイクル法対応で、焼却処理される一般廃棄物中のプラスチックの割合が減ってきており、ダイオキシン発生抑制のために、補助燃料を使用して高温焼却を維持せざるを得ない焼却炉が増えてきている。すなわち、わが国も焼却中心の廃棄物処理から脱却せざるを得ない状況に追い込まれつつある。

こうした状況の下で、廃棄物を単に熱エネルギー源として利用するだけでなく、廃棄物処理費が十分に確保できない発展途上国や、小規模な廃棄物管理にも適用可能な、廃棄物からの付加価値の高い、すなわち販売可能な製品の製造という、新たな廃棄物処理の概念を筆者は提案している。この場合、廃棄物処理費と製品の販売収入の合計が、設備の減価償却を含む運転費用を上回れば、収益事業となり、廃棄物管理を、税金を投入するサービス事業から、収益を生む民間事業へと転換させることが可能となる。

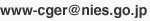

図1には、この20年間の燃料価格と肥料価格の推移を示す[1]。この図より、最近の10年間で、燃料価格と肥料価格の高騰が顕著であることがわかる。この問題は、特に発展途上国で深刻であり、燃料や肥料の価格上昇と不足が、大きな社会問題となっている。したがって、廃棄物から製造すべき製品としては、燃料と肥料がターゲットとなる。

本稿では、筆者が多数の企業と共同で開発してきた、こうした新たな廃棄物からの燃料・肥料製造技術の概要を紹介させていただきたい。

図1燃料価格と肥料価格の推移

Nitrogen: 窒素、Natural Gas: 天然ガス、Phosphorus: リン、Potassium: カリウム、Crude Gas: 原油

2. 固体燃料・肥料製造技術

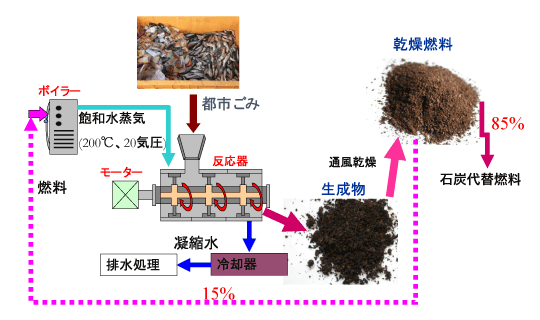

図2に、固体燃料製造や肥料製造に利用する、水蒸気加熱(HT)技術の原理を示す。廃棄物を反応容器内に投入し、温度200°C、圧力2MPa程度の飽和水蒸気をボイラで生成して、反応容器内に充填する。昇圧過程から、反応容器内に設けられた撹拌翼を回転させて、廃棄物と水蒸気の良好な接触を保持し、反応温度に達したら、一定時間(反応時間)放置した後に、水蒸気を抜き出し、生成物を取り出す。抜き出された水蒸気は、冷却・凝縮後、適切な排水処理を行って放流する。

都市ごみや医療廃棄物などの混合廃棄物を処理した場合、図に示すように、粉末状の物質に変化する。処理直後の含水率は、処理前より若干増加するが、自然乾燥や通風乾燥で短時間で20%以下の含水率にまで低下する。都市ごみ中に含まれる金属やガラスなどの不燃物は、そのままの形で残るため、篩い分けによって可燃分と容易に分離できる。したがって、都市ごみの分別は不要であり、発展途上国の廃棄物管理に適した技術である。得られる生成物は性状が石炭に似ており、HT処理前に比べると、破砕性が大幅に改善されることから、セメントキルンや石炭炊きボイラなどの、既設の石炭燃焼設備をそのまま利用して、石炭中に最大で20%程度、生成物を混合して燃焼させることで、HT生成物は固体燃料として容易に利用できる。廃棄物中にはバイオマス成分が多く含まれることから、この石炭混焼によって、同時に、石炭燃焼に伴う二酸化炭素の排出を抑制することもできる。また、農林業廃棄物をHT処理すると、繊維質が分解されるため、コンポスト化が容易となる。

一方、高含水バイオマスを処理した場合、生成物は含水率が増加してスラリー状となるものの、脱水特性が向上する。機械的な脱水によって得られる固体残渣は乾燥特性に優れ、下水汚泥や畜糞の場合は燃料や有機肥料、食品廃棄物や農業廃棄物の場合は飼料として利用可能となる。一方、機械的な脱水を行う際に生ずる脱離液中には、固形分の一定割合が可溶化し、肥料としての主要な栄養素が相当な割合で溶け込んでおり、重金属や雑菌の混入のない、新たな有機液体肥料として利用できる。

通常、廃棄物を乾燥させるためには、廃棄物を破砕し、100°Cまで加熱し、含有する水分の蒸発に必要なエネルギーを供給する必要がある。しかし、HT技術では、廃棄物を約200°Cの反応温度まで加熱するのに必要なエネルギーを供給するだけで十分であり、加水分解反応によって細胞膜が破壊され、廃棄物中の拘束水が自由水に転換するために、乾燥特性や機械的脱水特性が向上する。そのため、HT生成物の乾燥は、エネルギー消費の少ない機械的脱水と通風乾燥や自然乾燥などの自然エネルギーを用いた乾燥の組み合わせとなることから、廃棄物の加熱に供給する水蒸気の潜熱も利用できること、また廃棄物の破砕が不要であることと相まって、HT技術によって、廃棄物の乾燥に要するエネルギーを大幅に削減することができる。エネルギー収支の検討から、生成物の約15%をボイラ燃料として使用し、残りの85%が正味の生成物として、燃料・肥料の製造に利用できることが示されている。

図2水蒸気加熱技術の原理

本技術は、国内では一般廃棄物の処理に2箇所の自治体が導入し、医療廃棄物や食品廃棄物の処理に複数の民間事業者が導入している。写真1には、医療廃棄物処理用に民間事業者が導入した設備(反応器内容積5m3)を示す。生成される石炭代替燃料の製造原価としては、100トン/日規模の設備で、約7,000円/トンと試算されており、現在の石炭の輸入価格と比較して、十分な経済性を有すると言える。

写真1医療廃棄物用の水蒸気加熱処理設備

3. 液体燃料製造技術

昨今の石油価格の高騰の中で、石油代替燃料として、バイオエタノールやバイオディーゼル(BDF)が注目されている。わが国の場合、これらのバイオマス由来の液体燃料の製造に適した資源が限られており、国内資源を利用しての経済性のある燃料製造は困難である。一方で、容器包装リサイクル法で認められた廃プラスチックの再資源化技術として、熱分解プロセスを用いた油化技術がある。その最大規模のものは、札幌プラスチックリサイクル(株)が運営していた、40トン/日の設備であり、塩ビを含む一般廃棄物由来の廃プラスチックを油化できることに最大の特徴があった。しかし、原料の調達が入札に基づくものであったために、十分な量の原料が確保できず、結局閉鎖され、現在では、一般廃棄物由来の廃プラスチックを原料とする油化設備は稼働していない。

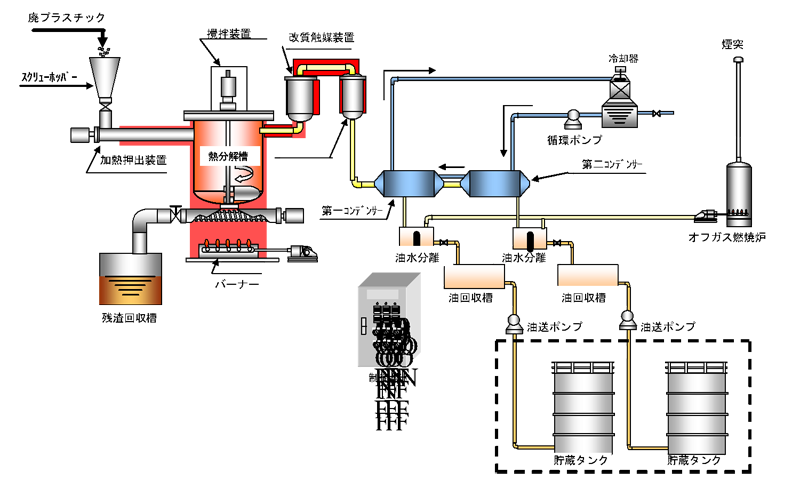

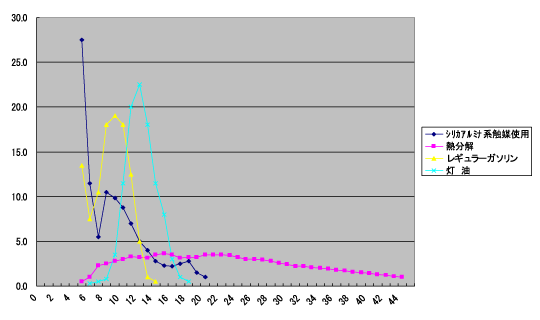

その一方で、産廃系の廃プラスチックであれば、より絞られた原材料に対応した安価な油化設備の建設も可能となる。その際に問題となるのは、製造される油の品質であり、通常の油化設備で製造されるような軽質油と重質油が混ざった低質の油では用途が限られ、本格的な普及は難しい。図3に示す油化設備は、廃プラスチックあるいは廃油(鉱物油、植物油)の熱分解ガスを特殊な改質触媒槽を通すことによって、軽分子化し、通常の油化プロセスで得られる再生油の軽質分が増加するという特長を持っている。このプロセスで得られた再生油の炭素数分布の例を図4に示すが、ガソリンや灯油に近い軽質な再生油が生成されていることがわかる。本技術は、小規模なシステムにも適用可能であり、廃プラスチックや廃油の発生元での処理に適している。写真2には、5年以上連続稼働している廃棄携帯電話の処理設備、写真3には、最近建設された廃プラスチックの油化設備を示す。

図4再生油の炭素数分布

写真2廃棄携帯電話の油化設備(熱分解炉内容積2m3)

写真3廃プラスチックの油化設備(熱分解炉内容積5m3)

写真3に示す、10トン/日規模の設備では、生成油の製造原価は20円/リッター程度と見積もられており、現状の軽油や重油の価格と比べて、十分な経済性を有している。

4. ガス化発電技術

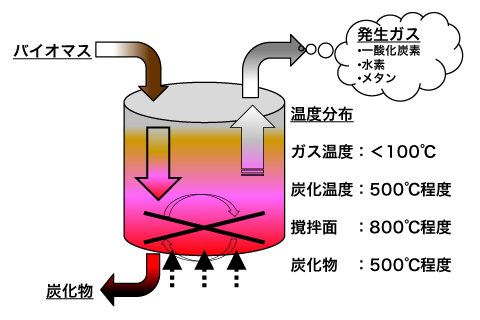

水蒸気加熱処理で燃料化された廃棄物あるいは中低含水の廃棄物・バイオマスは、ペレット化や破砕などの前処理を行った後に、ガス化発電によって電力および温熱・冷熱に変換される。廃棄物のガス化については、固定床炉、流動床炉、噴流床炉など様々な形式のものが開発されているが、廃棄物の形状の自由度が大きいことや、ガス化効率が高いことから、筆者の研究室では、アップドラフト型と呼ばれる固定床炉に焦点を当てて、研究開発を行っている。

図5には、ある企業と共同研究を実施しているアップドラフト型のガス化炉の概念図をまた、写真4には、実証プラントを示す。バイオマスや廃棄物等の原料は、ガス化炉の上部から投入され、ガス化剤となる空気はガス化炉の底部から供給されることによって、原料は炉内を上部から下部へ、空気は下部から上部へと移動することがアップドラフト型のガス化炉の特徴である。供給された原料は、下部から上昇してくるガス化ガスによって乾燥され、次に酸素含有量が少ない高温の燃焼ガスによって炭化され、熱分解ガスが発生する。炭化物は炉下部へと移動し、一部は供給される空気で燃焼され、残りは攪拌機の作用によって抜き出される。その結果として、原料は、発生ガス(主たる可燃分は一酸化炭素、水素及びメタン)と炭化物に熱分解される。

発生ガスは、可燃成分を含んではいるものの、供給する空気中の窒素が50%以上を占めているために、その発熱量は天然ガスの約1/10と低く、特殊なガスエンジンか、軽油と発生ガスの両方を供給する混焼エンジンを用いた発電が主たる用途となる。しかし、その際には、発生ガス中のタール分を99%以上除去する必要があり、高効率かつ経済的なタール除去技術の開発が、ガス化発電技術の成否を握っているといっても過言ではない。筆者は、上記の企業と共同で、新たなタール除去技術の開発を行っており、発生ガスを冷却する過程で回収される軽質タール(バイオオイル)を用いたスクラビングと、生成される炭化物を用いた吸着の組み合わせで、発生ガス中のタール濃度を目標値である、100mg/Nm3以下に低減できる見通しを得ている。

一方で、炭化物の用途であるが、例えば、鶏糞を原料とした場合には、生成される炭化物(バイオチャー)中に、窒素・リン・カリといった主要な栄養素が数%程度ずつ含まれることが確認されており、高性能肥料として販売できる可能性がある。特に、二酸化炭素排出低減の観点から、バイオチャーの肥料としての利用を評価すると、空気中の炭素を地中に固定化できることを意味し、カーボンニュートラルと言わるバイオマスを用いた、カーボンネガティブなエネルギー利用プロセスの構築が可能となる。

図5アップドラフト型ガス化炉の概念図

写真4アップドラフト型ガス化炉実証設備

5. おわりに

誌面の関係で、各技術についてはごく簡単に紹介することしかできなかったが、こうした研究開発にあたっての筆者の基本的なフィロソフィーは、「廃棄物は資源であり、単なる処理ではなく高付加価値の製品に転換すべきである」というものである。冒頭で述べたように、わが国は、廃棄物の焼却処理が中心であるが、焼却処理は熱エネルギー以外何も生み出さず、自治体を含む排出者は、高い処理費の負担が求められる。しかし、一歩国外に出ると、廃棄物処理費はわが国では考えられないほど安く、発展途上国では1/10以下である。一方で、燃料や肥料には国際価格があり、物価の安い発展途上国ほど相対的にエネルギー価格や肥料価格は高くなる。したがって、廃棄物から妥当なコストで利用しやすい燃料や肥料が得られれば、廃棄物処理費よりも生成物の販売収入が大きくなり、民間の収益事業として廃棄物が適切に有効利用されるようになるはずである。そうなれば、廃棄物処理は「静脈産業」ではなく「動脈産業」となり、新たな雇用創出が期待されると共に、「地球温暖化防止」と「循環型社会構築」という、人類全体が抱える社会的課題の解決に大きく寄与することとなろう。

参考文献

- Mueller S. A., Anderson J. E. and Wallington T.J., 2011. Impact of biofuel production and other supply and demand factors on food price increases in 2008. Biomass and Bioenergy, 35: 1623-1632.